در صنعت گاز و نفت از کمپرسورها برای فشرده کردن گازها استفاده میشود. در حقیقت کمپرسورها وسایلی هستند که با صرف انرژی مکانیکی، سیال را با سرعت به درون خود مکیده و سپس آن را فشرده میسازند. در اثر این عملیات، دمای گازی که فشرده میشود نیز افزایش مییابد. معمولاً گاز پر فشار خروجی از کمپرسورها را از یک سیستم خنککننده عبور میدهند تا دمای گاز دوباره به حد معمولی بازگردد.

کمپرسورها و پمپ های عظیم الجثه ستون فقرات صنایع نفت و گاز هستند. کمپرسورها در کاربردهای فراوانی نظیر، ایستگاه های پمپاژ گاز و آب ، یخچال های صنعتی و کاربردهای فراوانی در صنایع نفت و گاز و تصفیه کننده ها در حال استفاده هستند.

در گذشته از توربین های بخار بعنوان محرک های اولیه کمپرسورها در صنعت نفت و گاز استفاده میشد ولی امروزه اینورترها بطور گسترده جایگزین توربین های بخار بعنوان محرک اولیه شده اند.

دلایل جایگزینی اینورتر به جای توربینهای گازی:

- موتورها و اینورترها در مقایسه با توربین های بخار به نگهداری کمتری نیاز دارند چرا که دارای قطعات مستهلک شونده کمتری هستند.

- امکان کنترل دقیق سرعت مزیتی است که اینورترها نسبته به توربینهای بخار دارند.

- مصرف انرژی موتورها و اینورترها به مقدار قابل ملاحظه ای کمتر از توربین های بخار است.

- آلایندگی هوای کمتر اینورترها نسبت به توربین های بخار برتری چمشگیر در مناطق شهری و بویژه با آلودگی بالا شده است.

- محرکهای الکتریکی تحت تاثیر دما قرار ندارند ولی افزایش دما باعث کاهش راندمان توربین های بخار می شود.

در شکل زیر تصویر یک کمپرسور با محرک توریبن بخار قابل مشاهده است و موتور راه انداز الکتریکی که در ابتدا وظیفه چرخاندن توربین را دارد و بعد از رسیدن توربین به دور نامی از مدار خارج می شود ولی در حالت آماده بکار باقی می ماند تا در صورت عدم پاسخگویی توریبن به تقاضا مجدد در مدار قرار بگیرد. توان و سرعت بوسیله شیر سوخت ورودی به توربین کنترل می شود.

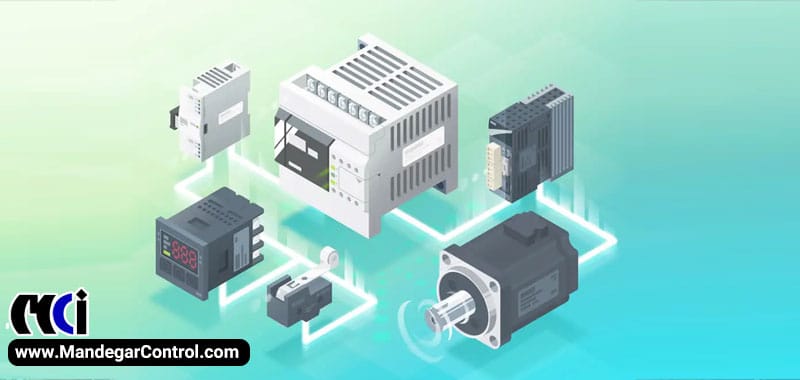

کمپرسور با اینورتر

در تصویر زیر اینورتر نقش راه اندازی موتور الکتریکی را بر عهده دارد تا بواسطه حذف جریان راه اندازی از گرم شدن موتور و شوک ولتاژی به شبکه جلوگیری شود. قابلیت محدود کردن جریان راه اندازی باعث کاهش مقدار قابل توجهی از مصرف انرژی در لحظه استارت موتور می شود.

عموما موتورهای سنکرون برای کمپرسورهای با توان بالاتر از 15 مگا وات استفاده میگردد برای موتورهای با سرعت استاندارد 1500/1800 و یا 3000/3600 نیاز به استفاده از گیربکس های افزایشی وجود دارد در حالیکه یکی از مزیتهای استفاده از اینورتر ، حذف گیربکس می باشد و بدون گیربکس راندمان سیستم تا 2 درصد افزایش می یابد. هرچند همیشه یک محاسبه بین قیمت، توان و سرعت سیستم برای انتخاب بهترین روش وجود دارد.

موتور نشان داده شده در تصویر بالا با دور نامی 4600rpm با فرکانس راه اندازی 76 هرتز یک روش برای استفاده از اینورتر و حذف گیربکس است. به کمک اینورتر و با موترهای سرعت بالا دور نامی راه انداز تا 12000 امکان افزایش دارد.

بواسطه وجود اینورتر کنترل بهینه سرعت ( از سرعت صفر تا حداکثر) و نیز کنترل گشتاور موتور امکانپذیر خواهد شد و درضمن بدلیل عدم ایجاد شوک ولتاژی به شبکه به کمک راه اندازی با اینورتر امکان راه اندازی زیر بار وجود خواهد داشت.

مصرف انرژی

قیمت اصلی یک سیستم بعد از نصب و راه اندازی مربوط به قیمت سوخت می باشد یک کمپرسور با راه انداز اینورتری بیش از 95 درصد راندمان دارد در صورتیکه همان کمپرسور با راه انداز توربین گازی در بهترین حالت 36 درصد راندمان دارد و راندمان بالاتر به معنی هزینه کمتر برای سوخت می باشد. البته باید خاطرنشان کرد که بازدهی سیستم راه انداز با توربین گازی به مقدار خیلی زیادی به دما وابسته است بطوریکه در دمای بالاتر از 40 درجه راندمان سیستم به زیر 20 درصد تنزل میکند. در زیر اثر افزایش دما برروی راندمان توربین و نیز تاثیر بار بر روی راندمان کمپرسور قابل مشاهده است. بطوریکه کاهش بارنامی باعث کاهش راندمان در سیستوهای توربین بخار می شود.